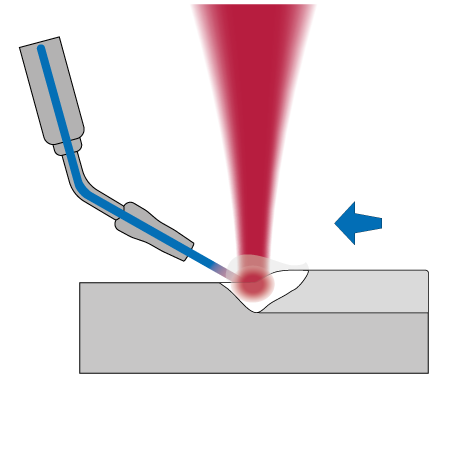

与很多焊接工艺一样,两个待连接部件的接合区通过定向热输入(在本例中为二极管激光)进行局部熔化。两个部件的熔体相互流动、冷却,并在凝固后形成一个坚固的接合点。

由于铝的各个合金成分凝固时的温度不同,因此在冷却过程中,微观结构中会产生收缩应力,从而有可能产生热裂纹。这将大大降低焊接接头的强度。因此,为了避免热裂纹,需要添加铝硅(AlSi)填充丝,以优化铝的可焊性。用这种方法生产的焊缝不仅强度高,而且外观美观,无需后处理。

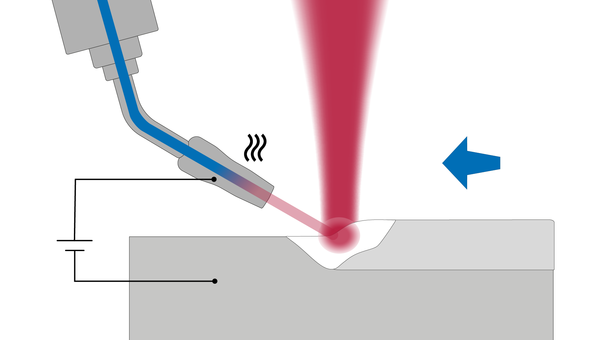

在热丝焊接中,在激光完成熔化至液态之前,电流会通过并利用焦耳电阻加热预热填充丝。液态金属对激光能量的吸收率要高得多,使填充丝液化所需的激光能量越少,激光在焊接过程中的效率就越高。简单地说,在热丝工艺中,电能替代了激光能,而激光能不再用于熔化填充金属丝。总体而言,激光热丝工艺对能源消耗和工艺稳定性都有积极影响。 激光热丝工艺具有显著的工艺优势:与其他焊接工艺相比,热输入和热影响区更小,从而减少了变形。此外,在焊接等级较高的情况下,可以实现更高的工艺速度。焊缝质量高。

Laserline 应用专家与客户密切合作,为铝焊接工艺开发正确的设置,并优化工艺参数,为批量生产做好准备。您有任务要交给我们吗?

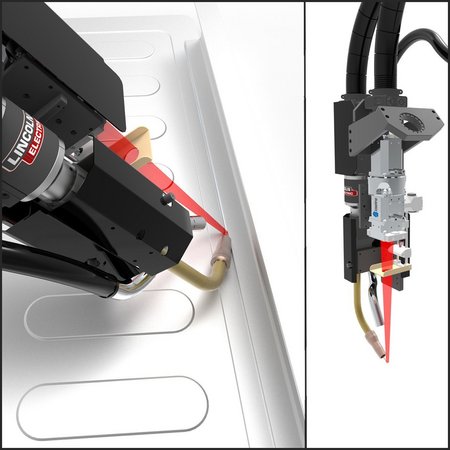

by Lincoln Electric©

现代电动汽车由电池组提供动力,电池组通常装在一个铝盒内。这些盒子的大小因车辆而异,但电池盒的大部分部件在生产过程中都需要某种连接。为此,有许多不同的解决方案正在使用和测试中。这些方法都需要确保产品安全,并具有完整的密封性,以防止环境因素进入电池组。

焊接是一种首选方法,但除了生产时间较长之外,MIG 等传统方法还会导致变形,从而在汽车生产的进一步装配步骤中产生公差问题。由于所使用的材料,自生焊接和搅拌摩擦都不适合,因为这两种工艺都存在焊后开裂的问题。

一种新的电池托盘焊接系统解决方案以热丝激光焊接为基础,避免了这些缺点。 这种工艺被称为林肯电器的精密功率激光。它能以 2-3 倍于 MIG 焊接速度提供 TIG 焊接质量;在高速运行时产生高质量熔覆,并对焊接的多个方面进行控制。作为一种非对称的工艺,电弧的限制不再是焊接速度、尺寸和质量的决定因素。根据材料厚度和使用的激光功率,焊接速度可超过 3 米/分钟。

| 激光功率 | 6 kW |

| 热丝功率 | 0.8 kW |

| 焊接速度 | 1.3 m/min |

| 送丝速度 | 4.6 m/min |

| 材料厚度 | 3.0 mm |

| 焊丝参数 | 1.2 mm AlMg5 |

热丝与激光的结合之所以如此灵活,是因为它适用于许多行业的多种材料和应用。这意味着在熔覆、钎焊、焊接和增材制造等工艺中,与传统的 MIG 和 TIG 相比,它是更好的选择;尤其是在必须减少变形的情况下。事实证明,通过填充金属增加热量是提高熔覆速率和移动速度同时减少总热量输入的一种非常有效的方法。因此,热丝/激光工艺通常能以较低的热量输入达到较高的工艺速度,并对基材产生较小的冶金变化。所有这些因素都大大减少了变形。在速度和质量都至关重要的情况下,热丝/激光工艺可以充分发挥其优势。根据材料厚度和激光功率的不同,焊接速度可超过 3 米/分钟。

| 激光功率 | 6 kW |

| 热丝功率 | 0.8 kW |

| 焊接速度 | 3.0 m/min |

| 送丝速度 | 4.6 m/min |

| 材料厚度 | 1.5 mm |

使用 带转换器的LDF 6000-6激光器焊接铝电池盒具有许多优点。由于在嵌套型光斑铝焊过程中对激光器进行了精确控制,因此只会产生少量飞溅。因此,焊缝质量非常好,焊缝在视觉上非常平滑。 通过 1.5 至 2 米的长焊缝,可以在几乎没有变形的情况下连接多个电池盒组件。低变形至关重要,这样电池盒才能在焊接后保持形状,整个电池单元才能精确地连接在一起。电池盒铝焊提供了一种高效、精确和高质量的解决方案,可满足电动汽车行业的要求。

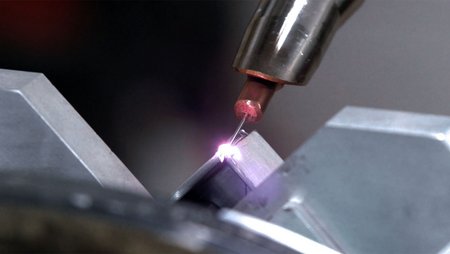

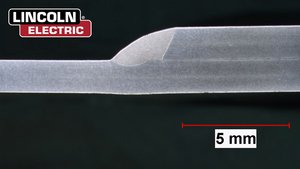

在可视区域对复杂的车身部件(如车门)进行激光焊接时,对焊缝的视觉效果要求高。因此,要求焊缝平滑,可以直接喷漆而无需返工。为此,采用嵌套型光斑的二极管激光器一方面通过高功率输入的主光斑工作,另一方面通过周围的光斑在同一操作过程中平滑焊缝。其结果是焊缝均匀,无气孔和飞溅,且无需对材料进行进一步加工。根据不同的应用,这种工艺还可以不使用额外的焊丝,从而节省生产成本。